In der ersten Woche der Osterferien, vom 25. bis 28. März, fand das 1. SIEGENIA Technik-Camp in dem Ausbildungszentrum der SIEGENIA GRUPPE in Wilnsdorf statt. Gemeinsam mit unseren Partnern SIEGENIA und dem FRids e.V. haben wir 11 Schüler:innen den 3D-Druck beigebracht. Wie das geht? Man nehme das Fab Lab mit unseren 11 bereitgestellten Schulungslaptops, würzt das Ganze mit dem FRids e.V. und ihrer langjährigen Erfahrung in der Jugendarbeit und mischt dann noch die ”Fantastic Four”, die vier motivierten Azubis der SIEGENIA GRUPPE, darunter.

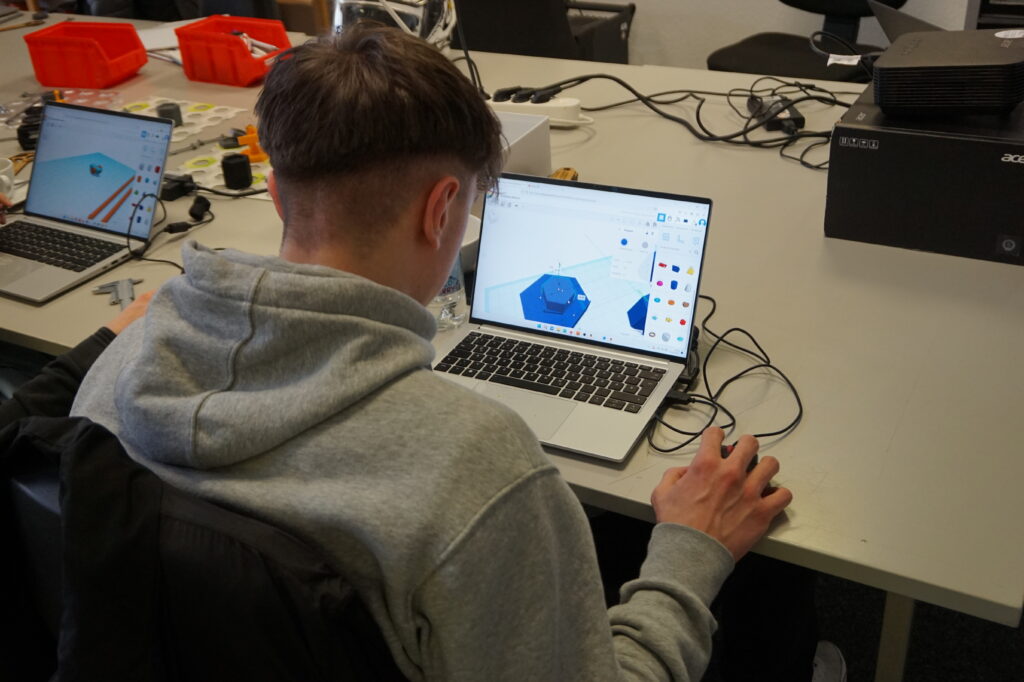

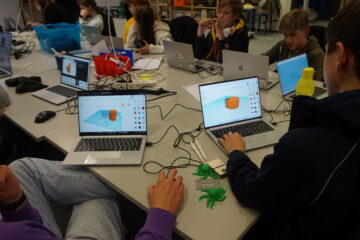

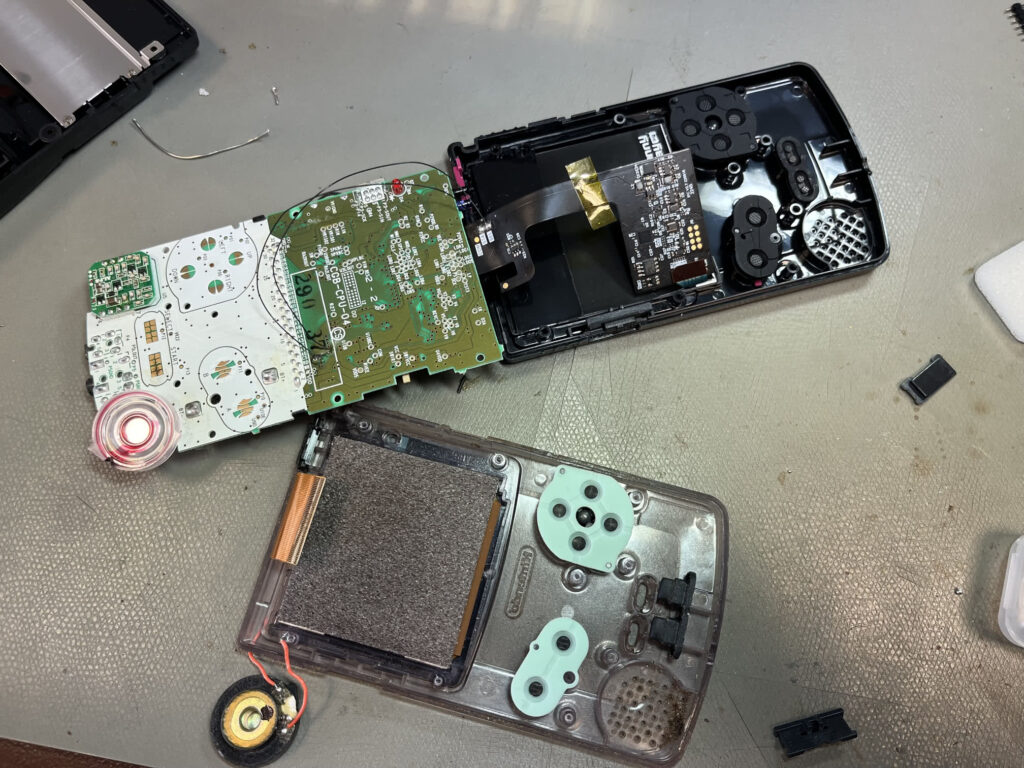

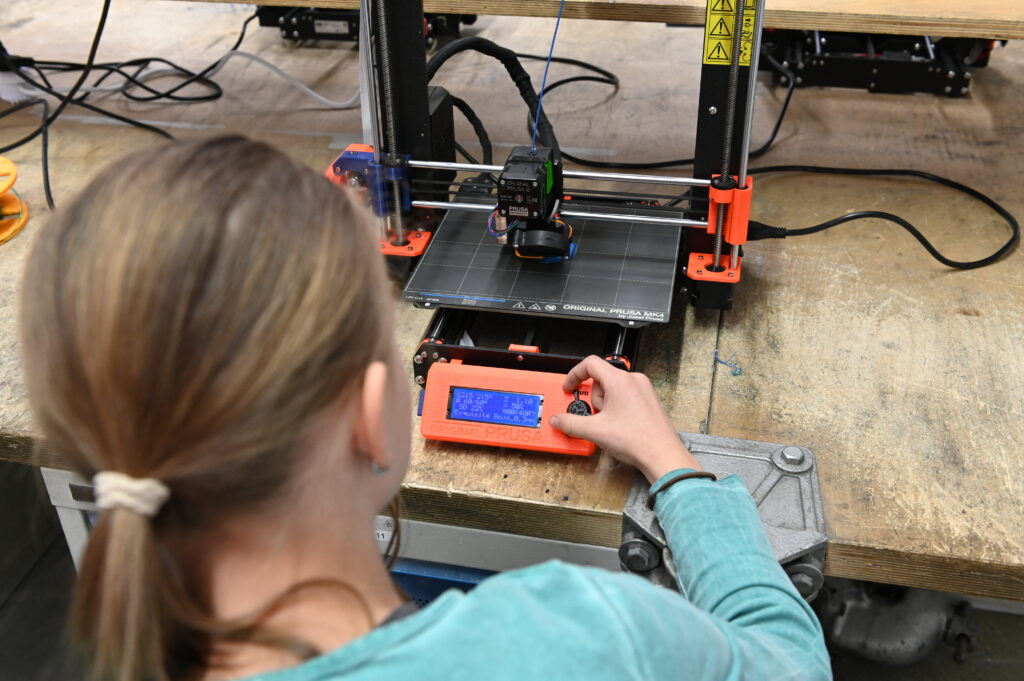

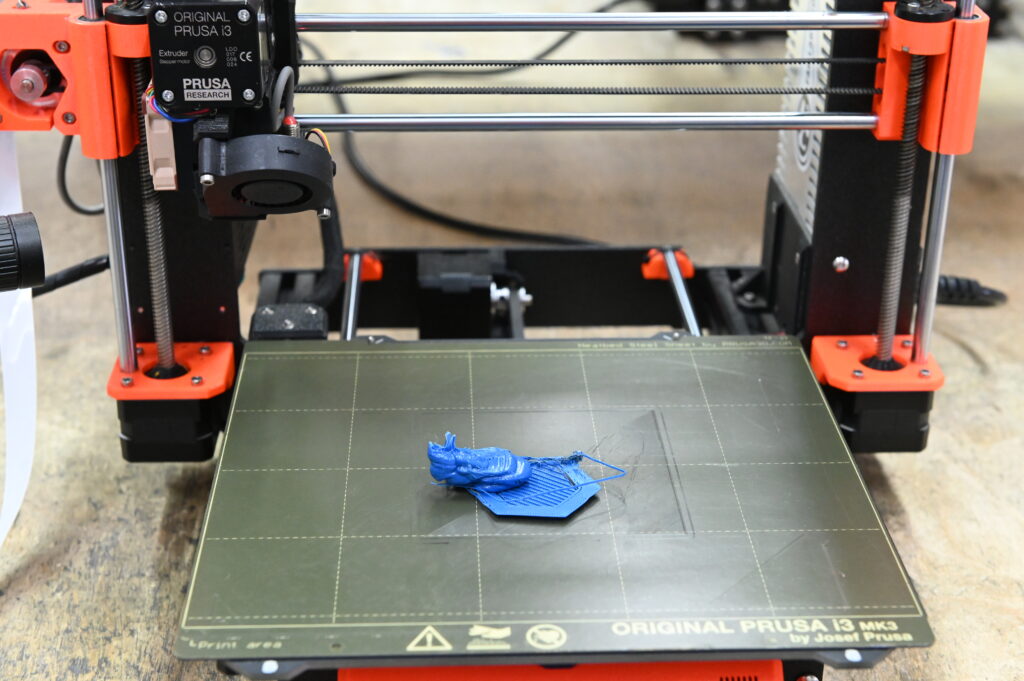

Die Schülerinnen und Schüler der 6. und 7. Klasse der Realschule Niederdielfen haben Grundlagen der 3D-Modellierung und des 3D-Drucks gelernt. Zuerst wurden Murmelbahnen gebaut, anschließend wurden kompatible Ersatzteile konstruiert und daraufhin gedruckt. Um die Teile zu konstruieren, musste erstmal mit dem Messschieber Maß genommen und die Teile auf Papier vorskizziert werden. Vier tatkräftige Azubis der SIEGENIA GRUPPE erklärten den Teilnehmenden wie so ein Messschieber funktioniert – präzise messen auf’s Zehntel genau. Über die nächsten Tage wurden weitere Figuren und Hindernisse selbstständig am Computer entworfen und mit dem 3D-Drucker hergestellt. Die Teilnehmenden erhielten dazu eigene Laptops, 3D Drucker und Messwerkzeug. Die gedruckten Bauteile wurden in die Murmelbahn integriert und es blieb noch Zeit, um Ostergeschenke herzustellen.

Die ”Fantastic Four” sind angehende Mechatroniker, welche zuvor Grundlagen der additiven Fertigung bei unserem ”Train-the-Trainer” Workshop im Fab Lab Siegen gelernt haben. Den Spitznamen haben die Azubis übrigens von den Teilnehmenden erhalten.

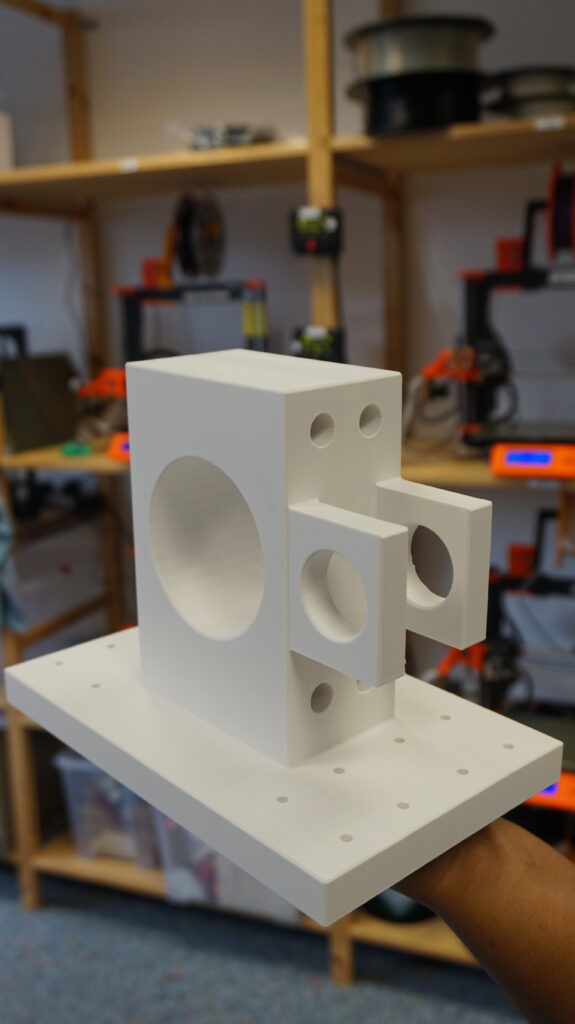

Am letzten Tag des Technik-Camps wurden die Eltern der Teilnehmer zur Abschlussveranstaltung eingeladen. Bei einer kurzen Foto-Präsentation haben die Teilnehmenden mit den Organisatoren Nina Herter, Sven Wiechmann, Ulrike Monreal und Marios Mouratidis, den Eltern und der Presse, vom Technik-Camp und dem Gelernten der vergangenen Tage erzählt. Anschließend hatten die Jugendlichen die Möglichkeit, ihre Projekte, an denen sie die ganze Woche gearbeitet hatten, zu präsentieren. Wie funktioniert der 3D-Drucker? Was ist der Block des Todes? Und wie sieht ein 3D-Druck von innen aus? Das waren einige Fragen, die beantwortet werden konnten.

In den Sommerferien geht es weiter. Da findet das 2. Technik-Camp statt. Wir freuen uns mit der SIEGENIA GRUPPE und FRids e.V (und vor allem auch dem LIONS-Club, der diese Kooperation angestossen und unterstützt hat) erfahrene und motivierte Partner für die MINT-Förderung in Siegen-Wittgenstein gefunden zu haben.

© SIEGENIA GRUPPE