„Wer Kunststoff kennt, nimmt Stahl!“

Ein altbekannter Spruch in unserer von Stahl geprägten Region. Aber wie viel Stahl braucht ein Produktionswerkzeug eigentlich wirklich? Diese Frage haben wir vom Lehrstuhl für Umformtechnik (UTS) uns im DFG Projekt „Erweiterung des Rotationszugbiegens zu einem teilkinematischen Verfahren mit reduzierten Werkzeugflächen“ gestellt.

Verfahren und Werkzeuge

Rohrbögen werden im industriellen Produktionsalltag mittels Rotationszugbiegen gefertigt. Beim Rotationszugbiegen wird das Profil um eine innen liegende Biegeform gebogen. Damit das zum Biegen notwendige Moment aufgebracht werden kann, wird das Profil einseitig durch den Gegenhalter geführt. Das andere Ende des Profils wird mit der Klemmbacke an die drehbar gelagerte Biegeform geklemmt.

| Schematische Darstellung des Rotationszugbiegens (links). Prozessvideo (rechts) |

Aufgabe im DFG Projekt war es, die bestehenden formgebunden Werkzeugelemente des Rotationszugbiegens geometrisch aufzulösen und zu vereinfachen.

Dies ermöglicht:

- erhöhte Flexibilität des Umformprozesses

- wirtschaftliche Produktion kleinerer Losgrößen

- individualisierte Produkte

Über eine Flächenreduktionsmethode wurden schräg angestellte Kontaktflächen statt der bisherigen, voll umschließenden Werkzeuge abgeleitet.

Zum direkten Vergleich mit der konventionellen Bauform wurden diese neuartigen Werkzeuge zunächst aus Werkzeugstahl hergestellt. Mit dem Ziel der Flexibilisierung des Rotationzugbiegens können die geneigten Werkzeugflächen vertikal verstellt werden, so dass Rohre mit Durchmesser von 25 mm und 30 mm um 90° gebogen werden können. Untersucht wurden Rohre aus den Werkstoffen Edelstahl und Messing. Die Wanddicke betrug 1 mm und 2 mm.

Ergebnisse

Im Vergleich zu den konventionellen Werkzeugen ist die Deformation der Rohre stärker ausgebildet, und nimmt mit abnehmender Wanddicke zu.

| Deformationsvergleich nach 90 ° Biegung: Unterschied konventionellen zu vereinfachten Werkzeugen (a). Abweichungsscan der gefertigten Rohrbögen (b) |

Alle Proben weisen eine Falte am Innenbogen vor der Klemmbacke auf. Rückzuführen ist dies auf die fehlende Unterstützung im Biegeformgrund, was sich auch in den Simulationen in abgeschwächter Form zeigte und für die Qualität einen akzeptablen Umfang des Toleranzmerkmals darstellt.

Darf es eine Schicht mehr sein?

Nach den positiven Projektergebnissen mit dem reduzierten Werkzeug haben wir im Anschluss des Projekts gedacht: „Wer Kunststoff kennt, der nimmt auch Kunststoff!“

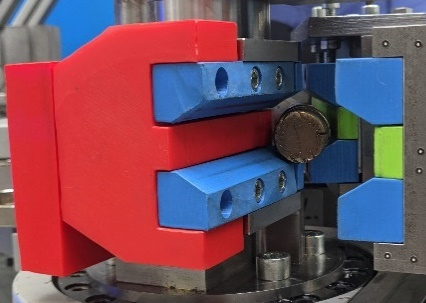

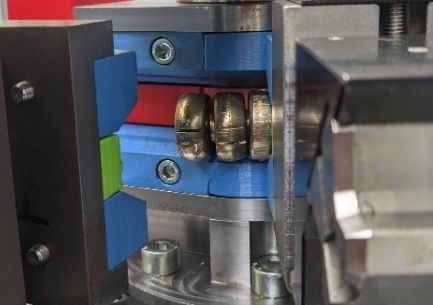

Also wurden alle Werkzeugteile auch aus Polylactide (PLA) beim Fab Lab Siegen auf 3D Druckern additiv gefertigt. Die Flexibilität des Projektes mit reduzierten Werkzeugflächen zu biegen, wird durch den additive Tooling Ansatz weiter gesteigert, da so vereinfachte Werkzeugeinsätze on-demand aus kostengünstigerem Kunststoff gedruckt werden können.

Aus Sicht des Profils erreicht man eine bessere / glattere Oberfläche. Auch die Faltenausprägung liegt in gleicher Größenordnung. Aber wer will schon gerne Falten haben? Ein Blick auf den im Innenbogen liegenden Faltenglätter zeigte, dass dieser der hohen Belastung nicht standgehalten konnte.

| Flächenreduzierter Werkzeugsatz aus PLA zum Rotationszugbiegen von Metallrohren (oben) Deformationsvergleich: Unterschied konventionellen zu PLA Werkzeugen (unten) |

In einer Anpassung des Werkzeugkonzepts konnte abschließend ein Rohr mit vergleichbarer Qualität wie mit den konventionellen Werkzeugen gebogen werden.

Bleibt noch die Frage wie viel Profile kann mit einem PLA-Werkzeug gebogen werden. Wenn du dies beantworte willst, komm zu uns.

Hier noch mal ein fettes Dankeschön an das Team vom Fab Lab Siegen für die Unterstützung.

0 Comments