Ein Beitrag von Philipp Dasbach

Problemstellung

Beim Bogenschießen ist die Wiederholbarkeit des gesamten Schussablaufs

entscheidend für ein gutes Ergebnis. Ich selbst besitze seit einigen Jahren einen olympischen Recurvebogen mit Visier (Zielvorrichtung) und Stabilisationssystem (Gewichte zum Ausbalancieren, für ruhigeres Zielen).

Charakteristisch für diesen Bogentyp sind die geschwungenen bzw. nach

hinten gebogenen Enden des Bogens, woher der englische Begriff “Recurve” stammt. Im Gegensatz zu anderen Schießsportarten, wo beispielsweise über Kimme und Korn geschossen wird, hat das Visier des Recurvebogens nur das Korn. Damit bilden die Körperhaltung und der Haltepunkt des Bogens (Ankerpunkt) den zweiten Bezugspunkt des Recurvebogens, um die Richtung zu definieren in die der Pfeil fliegt. Das heißt, selbst wenn das Korn immer ins Gold (Mitte der Zielscheibe) zeigt, der Bogen jedoch etwas anders in der Hand liegt, als beim Schuss zuvor, wird der Pfeil woanders auftreffen.

Daher passen sich viele Bogenschützen das Griffstück ihres Bogens mit Griffband oder Modelliermasse an, um einen Griff zu basteln, der perfekt und stabil in der eigenen Hand liegt. Da ich mit dem Griffstück meines Bogens nicht zufrieden war, habe ich mich dazu entschlossen mein eigenes Griffstück zu designen, welches durch den 3D-Druck zudem professionell aussieht.

Versuche bekanntes Wissen anzuwenden

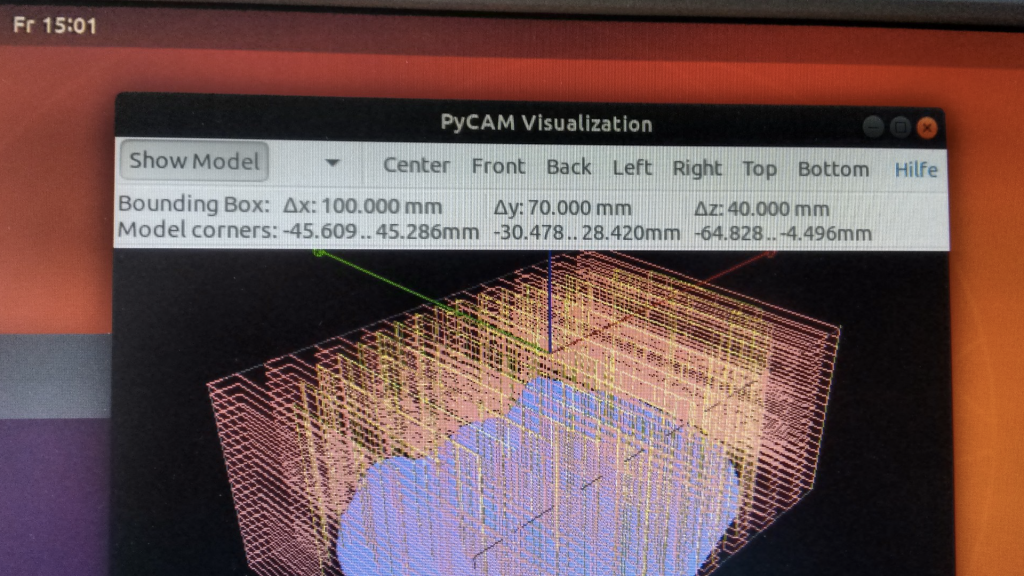

Bevor ich den Griff nach meinen Vorstellungen gestaltet habe, wollte ich zunächst das Original-Griffstück meines Bogens kopieren, um von dieser Basis ausgehend die Anpassungen vorzunehmen, die mir sinnvoll erschienen.

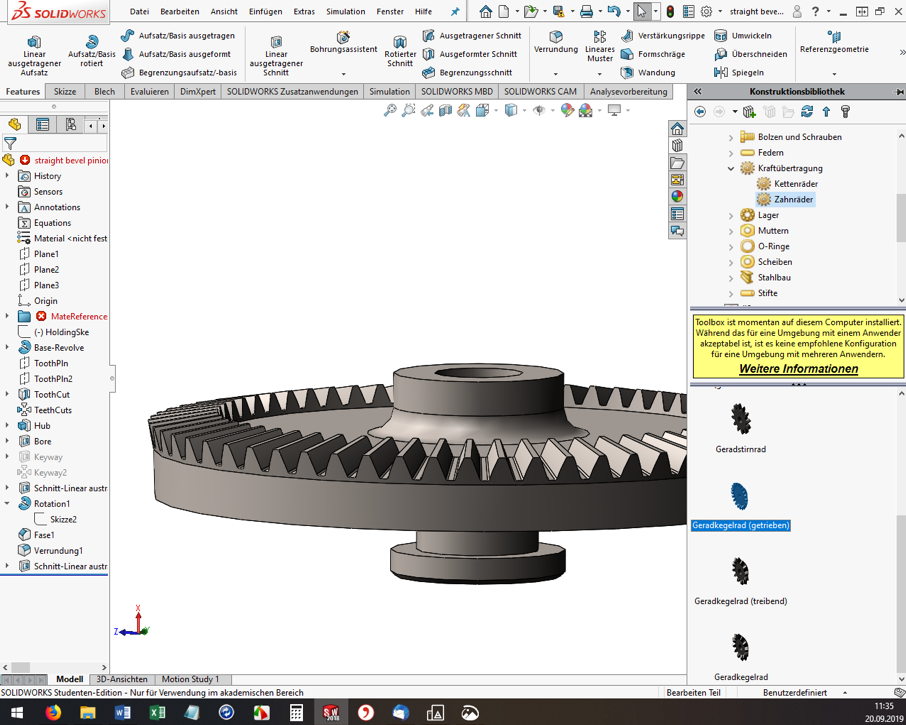

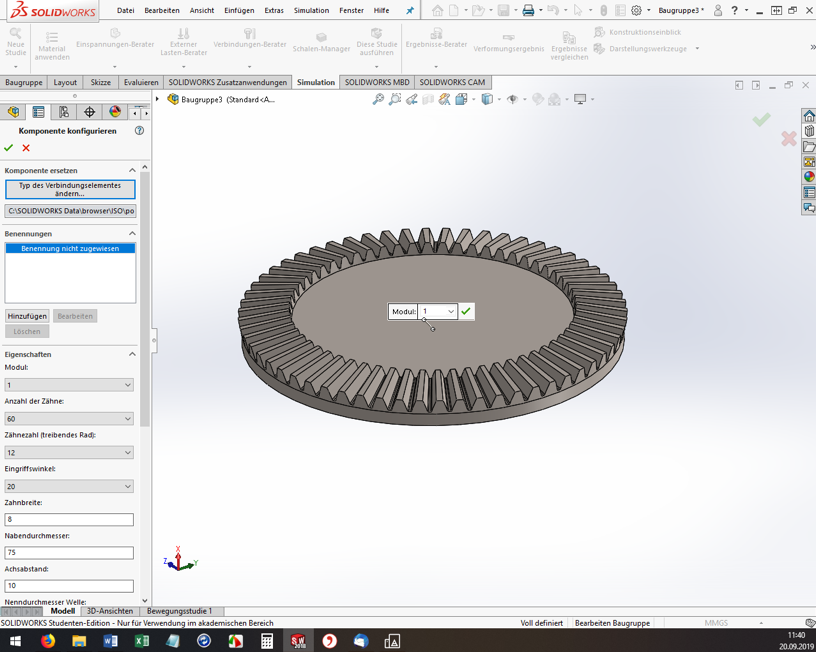

Aufgrund meines Maschinenbaustudiums an der Uni Siegen bin ich mit dem Umgang von CAD-Software vertraut und habe mich selbstbewusst an die Konstruktion begeben. Zwei Sachen haben mir jedoch unerwartet viele Probleme bereitet.

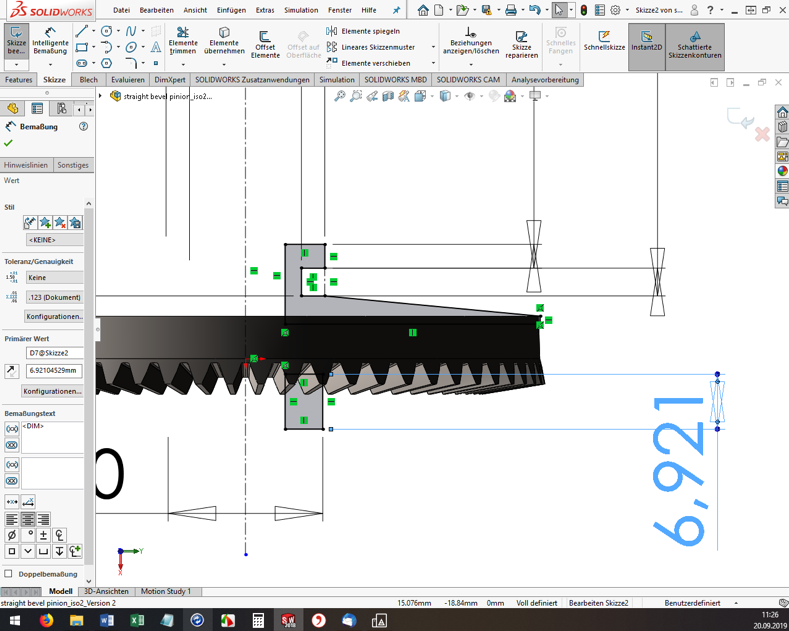

Zum Einen habe ich für die Konstruktion der vielen ineinander greifenden Verrundungen des Griffs sehr lange gebraucht. Diese Verrundungen sind mit Softwarelösungen aus dem Maschinenbau sehr schwierig nachzubilden, da man dort in der Regel definierte Geometrien hat. Dies hat mich einige Zeit gekostet, mich aber auch dazu gezwungen neue Funktionen und Möglichkeiten von CAD-Software zu lernen.

Der zweite Punkt, der mich einige Versuche im 3D-Druck gekostet hat, ist

die Messbarkeit der schwer zu definierenden Geometrien. Da das Griffstück nur eine sehr schmale, gerade Kante hat, war es sehr schwierig die Position der Bohrung, Schrägen und Radien zu vermessen. Für die Befestigung des Griffstücks am Bogen ist jedoch wichtig, dass die Geometrie des Griffstücks exakt der Geometrie der dafür vorgesehenen Aufnahme am Bogen entspricht. Da ich viele Maße nur grob schätzen konnte, musste ich mich durch Ausprobieren Schritt für Schritt an die richtige Geometrie herantasten.

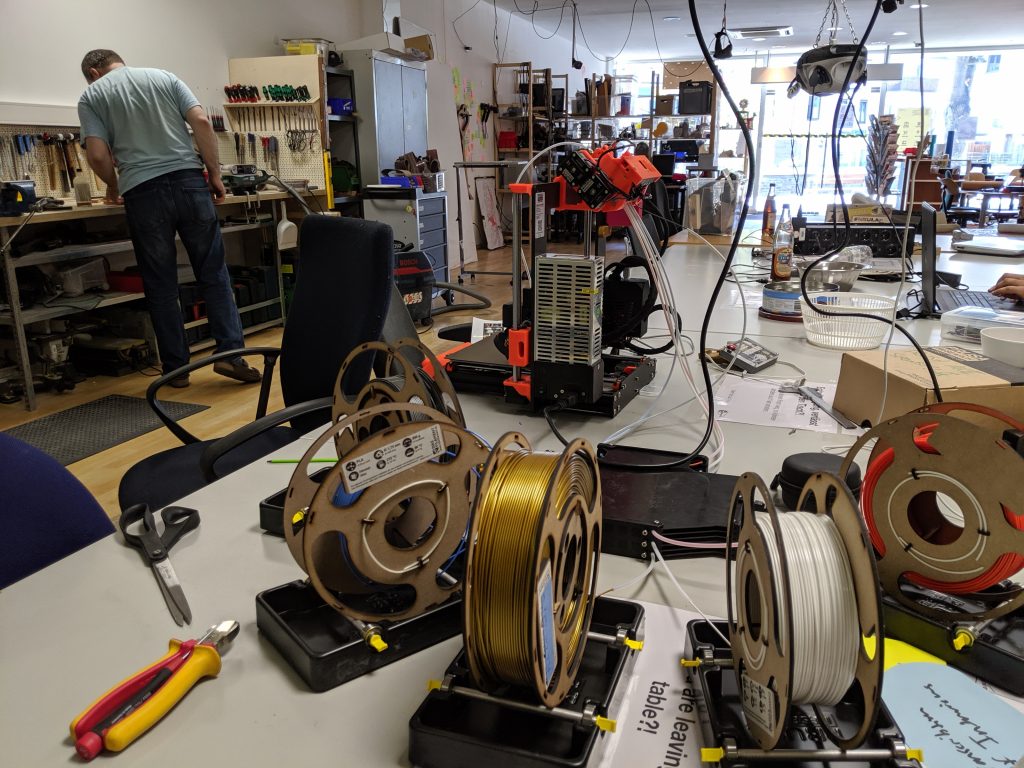

Während dieses Ausprobierens habe ich sehr viel durch die Mitarbeiter und Maker im Fab Lab über 3D-Druck lernen können. Sie halfen mir vor allem die idealen Einstellungen des Slicers für mein Bauteil und den richtigen Werkstoff zu finden. Außerdem wird im Fab Lab mit verschiedenen CAD Programmen gearbeitet, die alle ihre Stärken für unterschiedliche Problemstellungen haben.

Prototypenbau

Nach vier Versuchen hatte ich das Original-Griffstück meines Bogens ausreichend gut kopiert und habe mit Versuchen gestartet, die Griffgeometrie an meine Hand anzupassen. Dabei habe ich insgesamt fünf verschiedene Versionen ausprobiert.

Zum Einen habe ich Änderungen vorgenommen, die mir selbst logisch erschienen, um bestimmte Bereiche der Hand zu stabilisieren, damit ein Hin- und Herrutschen der Hand verhindert wird. Zum anderen habe ich dies mit Geometrien der Griffstücke unterschiedlicher Hersteller kombiniert, um so zu meinem individuellen und optimalen Griff zu kommen.

Aktuell habe ich auf meinem Bogen eine Version des Griffstücks montiert, bei der ich einige störende Kanten des Original-Griffs verrundet habe und durch eine Winkeländerung der Auflagefläche das Hin-und Herrutschen minimiere.

Zufrieden, aber da geht doch sicher noch mehr?!

Mein Ziel, ein besseres Griffstück zu erhalten als das Alte, habe ich auf jeden Fall erreicht. Ob ich schon die Ideallösung gefunden habe, weiß ich nicht, da es noch einige Geometrien gibt, die ich ausprobieren könnte.

In der Zwischenzeit habe ich die aktuellste Version des Griffstücks bei Thingiverse hochgeladen und hoffe darauf, einmal einem Bogenschützen über den Weg zu laufen, der ebenfalls mein Griffstück benutzt. Insgesamt muss ich sagen, dass ich durch den Austausch im Fab Lab Ideen und Tipps bekommen habe, auf die ich alleine nie gekommen wäre.

Copyright Fotos: Philipp Dasbach