Zum ersten Mal fand bei uns im Fab Lab ein Workshop statt, bei dem Jugendliche die Grundlagen der Komponenten, die in einem Computer verarbeitet sind, kennenlernen konnten. Neben ein paar kleinen theoretischen Kapiteln, stand vor allem die Praxis im Vordergrund: die Jugendlichen sollten das Gelernte selbst praktisch anwenden können.

Vielleicht erinnert ihr euch noch: wir konnten mit Unterstützung von SIEGENIA vier Paletten voller Rechner zu uns ins Lab transportieren, die uns gespendet wurden. Diese machten es möglich, dass jedes Kind an einem eigenen PC arbeiten und diesen am Ende sogar mit nach Hause nehmen konnte – und das gratis!

Zu Beginn des Workshops haben wir mit den Grundlagen angefangen – dabei waren keine Vorkenntnisse nötig. Es wurden Fragen geklärt, wie „Was ist ein Computer überhaupt?“ und „Wie funktioniert er?“. Kurz zusammengefasst: Ein Computer ist eine Informationsverarbeitungsmaschine, die Daten der NutzerInnen aufnimmt, verarbeitet und basierend darauf wieder ausgibt.

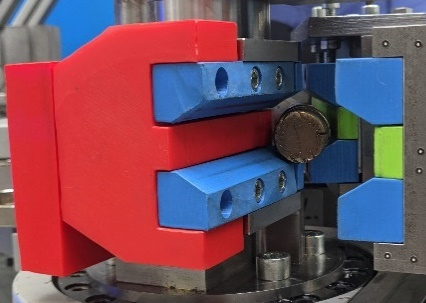

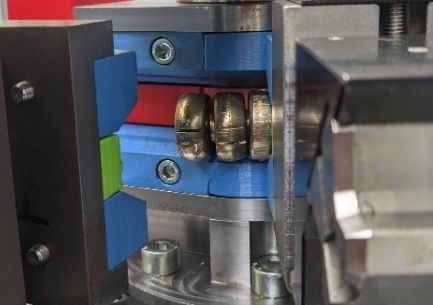

Im Anschluss haben wir den TeilnehmerInnen die einzelnen Bestandteile eines Computers erklärt und gezeigt, wo man diese im Inneren des Computers finden kann. Auch die Bedeutung von Wärmeleitpaste wurde in diesem Abschnitt des Workshops thematisiert, die dabei hilft, den Hauptprozessor (CPU) zu kühlen, damit der Computer nicht überhitzt.

Der dritte und letzte theoretische Teil beschäftigte sich damit, wie ein Computer gereinigt werden muss, um „Wollmäusen“ vorzubeugen und die Luftzufuhr zu gewährleisten. Wer seinen Computer regelmäßig säubert, spart Zeit und Geld, da dieser länger hält! Dafür müssen die einzelnen Teile vorsichtig gereinigt werden. Sie sollten nacheinander herausgenommen und mit Wattestäbchen und Isopropanol gesäubert werden, auf keinen Fall mit Wasser!

Mit diesem ganzen Wissen ging es dann in den praktischen Teil über. Die TeilnehmerInnen konnten nun anfangen, ihre Computer Teil für Teil auseinanderzubauen, erst SSD, dann RAM und den CPU-Lüfter sowie zum Schluss die CPU selbst. Ein Handout, in dem die einzelnen Schritte erklärt wurden, ermöglichte es den TeilnehmerInnen, selbstständig zu arbeiten.

Dann wurden einzelne Teile, u.a. der Lüfter und die CPU, gereinigt, bevor die TeilnehmerInnen beginnen konnten, den Computer wieder zusammenzubauen. Dabei kam dann auch die Wärmeleitpaste zum Einsatz, die in Form eines ‚X‘ auf die CPU aufgetragen wurde.

Im Anschluss beschäftigten sich die TeilnehmerInnen mit dem Betriebssystem und konnten das gelernte Wissen direkt umsetzen, indem sie ein Betriebssystem auf ihrem eigenen Computer installiert haben. Ein Betriebssystem verwaltet Anwendungen und kombiniert Hardware und Software. Es ist dazu da, um Dateien, den Speicher sowie ablaufende Prozesse zu verwalten und stellt die Nutzeroberfläche bereit.

Abschließend war es uns wichtig, die TeilnehmerInnen über mögliche Gefahren im Internet aufzuklären, damit sie im Anschluss an den Workshop bestens vorbereitet sind. Dabei haben wir uns u.a. die Daten- und Browsersicherheit, Phishing sowie Betrugsmaschen näher angeschaut. Hier kamen auch Fallbeispiele zum Einsatz, die diese Themen für die Jugendlichen anschaulich und realitätsnah darstellen sollten.

Wir hatten super viel Spaß bei der Durchführung dieses Workshops und freuen uns darüber, dass es uns möglich ist, einen solchen Workshop überhaupt anbieten zu können. Der Computer-Workshop soll auch in Zukunft weiter stattfinden. Wenn ihr Interesse daran habt, teilzunehmen oder euch freiwillig als HelferInnen zu engagieren, könnt ihr euch gern per Mail bei Jonas Kosiahn () melden. Vielleicht sehen wir uns dann ja beim nächsten Termin!