Wer sich schon immer gefragt hat, was ein Kunststoffbauteil aus dem 3D-Drucker aushalten kann, ist hier genau richtig. Wir haben uns, im Rahmen des Forschungsprojekts SmaP mit dem Lehrstuhl für Umformtechnik UTS zusammengetan und unsere Drucke im wahrsten Sinne des Wortes auf den Prüfstand gestellt (ja gut, vielleicht auch eher eingespannt).

Der Versuch

Der Versuch den wir durchgeführt haben ist der Zugversuch nach DIN EN ISO 527-1. Hinter dieser DIN verbergen sich die grundsätzlichen Informationen über die genaue Durchführung des Zugversuchs bei Kunstoffen.

Die Probe

Die Probe wurde nach DIN EN ISO 527-2 dimensioniert. In dieser Norm werden speziell die Prüfbedingungen für Form- und Extrusionsmassen festgelegt. In unserem Fall handelt es sich um eine Extrusionsmasse, was dem Fertigungsverfahren geschuldet ist (FDM-3D-Drucker wie die eingesetzten Drucker extrudieren flüssiges Plastik zu einer Extrusionsmasse). Unsere Probe ist eine Flachprobe vom Typ 1A, diese hat eine rechteckige Form mit sogenannten Köpfen für Spannkeile. Die Breite beträgt 10 mm und eine Dicke von 5 mm.

Versuchsdurchführung

Geprüft wurden 3 verschieden Materialien aus 2 unterschiedlichen Druckern. Es wurden je 5 Proben gefertigt. Auf einem unserer Prusa i3 MK3s-Drucker wurden Proben aus Polylactide (PLA) und aus Polyethylenterephthalat (PETG) gedruckt. Des Weiteren wurde auf dem Markforged MarkTwo Proben aus Onyx hergestellt. Onyx ist ein Nylon mit Anteilen von Carbon-Kurzfasern. Für den Versuch wird eine Materialprobe in genormter Form in eine Zerreißmaschine bzw. Zugprüfmaschine eingesetzt. Diese Maschine zieht die Probe während des Versuches in die Länge, bis sie zerreißt oder eine Dehnung ohne Bruch (sieht dann aus wie ein langgezogener Kaugummi) eintritt. Dabei wird die Probe mit genormter Geschwindigkeit (1 mm/min) gedehnt. Die Zugprüfmaschine zieht die Probe während des Versuchs kontinuierlich auseinander. Die Kraft, die die Probe dieser aufgezwungenen Dehnung entgegensetzt wird währenddessen über die Dehnung aufgezeichnet. Aus den gemessenen Daten lassen sich dann die Werte in der Auswertung bestimmen. Im nachfolgenden Video ist die Versuchsdurchführung und das Zerreißen einer Probe zu sehen.

Auswertung

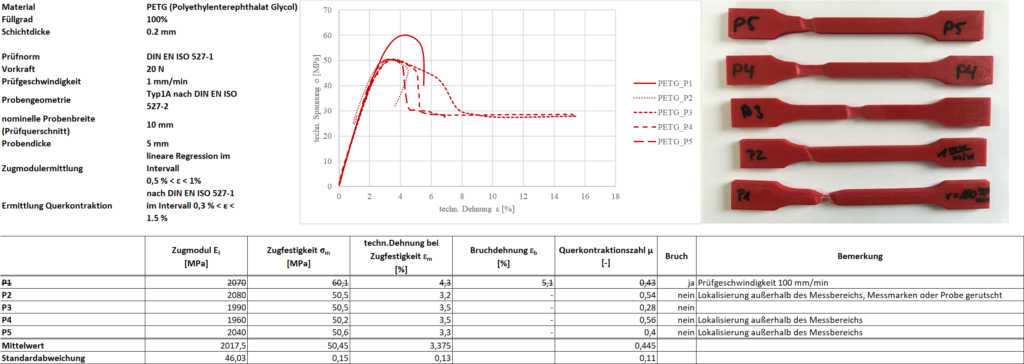

In der Auswertung sind alle wesentlichen Informationen über den Versuch und seine Randbedingungen enthalten sowie ein Spannungs- Dehnungsdiagramm, die Bilder der Proben sowie die aus dem Versuch ermittelten Daten über die Materialeigenschaften.

PLA

In den Spannungs-/Dehnungsdiagrammen von PLA ist im Bereich von etwa 0 – 1,8 % der Bereich einer elastischen Verformung zu erkennen, die dann beim Erreichen der Zugfestigkeit abrupt aufhört, und in eine plastische Verformung übergeht. Aus dem Bereich der plastischen Verformung, etwa zwischen 1,8 und 2 % beginnt der recht ausgeprägte Teil der Einschnürung. Dabei lässt der Werkstoff noch etwa 1,5 % Dehnung zu bis es dann schlussendlich zum Bruch kommt.

PETG

Beim PETG lässt sich das Ergebnis nicht ganz so schön rekonstruieren wie beim PLA. Die Probe PETG_P1, im Diagramm der obere Ausreißer, wechselt etwa bei 55 MPa aus dem Elastischen in den plastischen Bereich, der dann bei 60 MPa in die Einschnürung führt und bei einer Dehnung von 5,1 % im Bruch der Probe endet. Die vier weiteren Proben verhalten sich größtenteils ähnlich und haben ebenfalls nur einen geringen Bereich der plastischen Verformung und ausgeprägten Bereich der Einschnürung. Im Vergleich zum PLA ist beim PETG der elastische Bereich ausgeprägter.

Onyx

Auch das Onyx-Material hat einen kontinuierlichen Übergang aus der elastischen in die plastische Verformung, wobei der Bereich der elastischen Verformung schwer auszumachen ist. Augenscheinlich endet dieser in etwa zwischen 8 und 10 MPa und geht dann in einen sehr ausgeprägten Teil der plastischen Verformung über, welcher anschließend bei nur geringer Einschnürung zum Bruch führt.

Vergleich

In diesem Vergleich sind in einem Spannungs- Dehnungsdiagramm alle ausgewerteten Proben zusammengefasst.

Hier ist zu sehen, dass die Proben aus Onyx (schwarz) beinahe doppelt so viel Dehnung zulassen bis es zum Bruch kommt, im Vergleich zu den Proben aus PETG (rot). Die Proben aus PLA lassen im Vergleich zu den beiden anderen Materialien noch weniger Dehnung zu und sind alle schon bei einer Dehnung von ε = 3,4 – 3,8 % zerrissen. Des Weiteren ist in dem Vergleichsdiagramm schön zu sehen wie viel Spannung die Werkstoffe aushalten können, dabei schließt PLA bis auf den einen Ausreißer (PETG_P1) am besten ab. Danach steht dann PETG und an dritter Stelle das Onyx-Material. Vergleicht man alle drei Materialien miteinander ist zu sehen, dass das PLA in seinem Bereich der elastischen Verformung am wenigsten Dehnung zulässt dafür aber auch nach dessen Überschreiten schnell zu einem Bruch der Probe führt. Daher kann man bei diesem Versuch sagen das PLA sicherlich der Werkstoff mit dem sprödesten Verhalten ist. Möchte man nun eines seiner Projekte verwirklichen, kann man sich zumindest was die Spannung und Dehnung angeht ein wenig nach diesen Ergebnissen richten, wobei die drei Werkstoffe natürlich noch weitere Stärken und Schwächen besitzen.